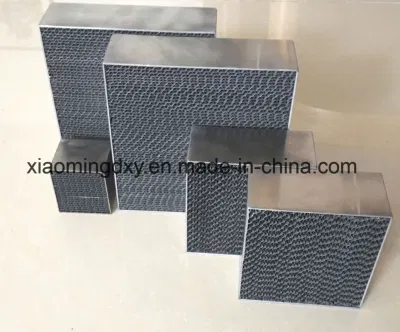

Dichte Zelle aus Aluminiumoxid 60 x 60, 150 x 150 x 150 mm Wabenkeramiksubstrat für Rto, Rco

Beschreibung

Basisinformation.

| Modell Nr. | 032108 |

| Transportpaket | Holzpalette |

| Spezifikation | Breite 50–200 mm, Höhe 50–450 mm |

| Warenzeichen | Kexing |

| Herkunft | Pingxiang, Jiangxi, China |

| HS-Code | 6909110000 |

| Produktionskapazität | 3.000.000 Stück/Jahr |

Produktbeschreibung

> Wabenkeramik

Die HTAC-Technologie (High Temperature Air Combustion) ist eine enorm energiesparende und umweltschonende neue Verbrennungstechnologie und gilt außerdem als zuverlässige, branchenerprobte Verbrennungsmethode, die eine Emissionsreduzierung, eine Verbesserung des Verbrennungsprozesses, eine Abflachung des Wärmefelds und eine Erhöhung der Wärmeübertragung ermöglicht in energieintensiven Hochtemperaturanwendungen.

Wabenförmige Keramik-Wärmerückgewinnungsmedien sind eine Schlüsselkomponente von regenerativen Brennern, die in der Eisen- und Stahlindustrie, im Maschinenbau, in der Baustoffindustrie, in der Petrochemie, beim Schmelzen von Nichteisenmetallen und in anderen Branchen, in Öfen, Heißluftöfen, Wärmebehandlungsöfen, Spaltöfen und beim Backen weit verbreitet sind , Schmelzofen, sowohl im Heißofen, in Öl- und Gaskesseln als auch in Öfen. Die Technik besteht darin, zwei Keramikmedienbetten abwechselnd endotherm und exotherm durch eine Umkehrvorrichtung zu machen. Zu den häufigsten Anwendungen gehören: RTO (RCO), Metallgussbrennkammer, Metallschmelz-Industrieofen usw. Im Vergleich zu anderen Keramikmedien, die herkömmlicherweise in RTOs verwendet werden. Zu den Vorteilen des Wabenmonolithen gehören ein höherer thermischer Wirkungsgrad und ein geringerer Druckabfall über dem Wärmetauscherbett. Die Steigerung der thermischen Effizienz und der geringere Druckabfall führen im Allgemeinen zu einem kleineren Gerätedesign, niedrigeren Kapitalkosten und niedrigeren Betriebskosten. Wabenkeramik stellt aus folgenden Gründen eine effizientere Alternative dar: Reduzierung der Lüfterlast für erhebliche Energieeinsparungen (geringer Druckabfall aufgrund gerader Kanäle), geringeres Volumen, dünne Wandstärke, schnellerer Wärmeaustausch. Geringeres Gewicht, daher ist weniger strukturelle Unterstützung erforderlich. Eine hohe spezifische Oberfläche bedeutet vor allem eine hohe Umwandlungseffizienz bei Konvertern mit kleinem Volumen. All diese Vorteile, insbesondere die größere spezifische Oberfläche, machen Wabenkeramik branchenübergreifend zu den Medien mit der besseren Leistung.

> Wabenförmiger Keramikmonolith, Substrat, Prallsteine, Wärmespeicherkugeln und Sättel

Im Vergleich zur herkömmlichen Verbrennungstechnologie kann unser umweltfreundliches, energiesparendes Hochtemperatur-Luftverbrennungssystem (HTAC) den Kraftstoffverbrauch um 20 bis 50 % reduzieren. Auch die Produktivität wird verbessert, da die weniger verbrannte Oxidation um 20 % reduziert wird und die NOx-Emission um über 40 % sinkt. Der Wabenkeramik-Regenerator bietet folgende Vorteile: hoher Wärmeaustausch pro Volumeneinheit, schnelle Wärmeübertragung, geringer Luftströmungswiderstand, geringe Wärmeeindringtiefe und hoher thermischer Wirkungsgrad. Unser elektrogegossener Chromkorund wird bei über 2000 °C synthetisiert und produziert hochwertige Waben-Keramik-Regeneratoren, Prallsteine und Wärmespeicherkugeln. Dadurch kommen die Vorteile einer hohen Feuerfestigkeit unter Last, Schlacken- und Schockfestigkeit sowie einer schnellen Wärmeübertragung zum Tragen. Diese Produkte zeichnen sich außerdem durch einen guten Scheuerschutz, ein hohes Volumengewicht und eine große Wärmekapazität aus. Unsere Technologie behebt auch häufig auftretende Probleme wie Blockieren, Schmelzen, Verschlacken, Rissbildung oder Ablösen, was sich in einer längeren Lebensdauer niederschlägt. Darüber hinaus findet unsere katalytische Verbrennung zwischen dem zugesetzten Katalysator und den CO- und HC-Verbindungen bei 600 °C statt, was die Rückgewinnung von Abwärme weiter verbessert und den Ausstoß verschmutzter Gase reduziert.

> Materialien

Aluminiumoxidkeramik

Aluminiumoxidkeramik ist das am weitesten verbreitete Hochleistungskeramikmaterial. Aufgrund seiner sehr starken ionischen interatomaren Bindung bietet Aluminiumoxid eine gute Leistung in Bezug auf chemische und thermische Stabilität, relativ gute Festigkeit sowie thermische und elektrische Isolationseigenschaften zu einem vernünftigen Preis. Aufgrund der unterschiedlichen Reinheiten und der relativ geringen Kosten bei der Rohstoffproduktion ist es möglich, Aluminiumoxid für vielfältige Anwendungen in den unterschiedlichsten Branchen zu nutzen.

Mullitkeramik-Aluminiumoxid

Mullit kommt in der Natur sehr selten vor, da es sich nur bei hohen Temperaturen und niedrigem Druck bildet. Als Industriemineral muss Mullit daher durch synthetische Alternativen geliefert werden. Mullit ist aufgrund seiner günstigen thermischen und mechanischen Eigenschaften ein starkes Kandidatenmaterial für Hochleistungskeramik in industriellen Prozessen: geringe Wärmeausdehnung, geringe Wärmeleitfähigkeit, ausgezeichnete Kriechfestigkeit, geeignete Hochtemperaturfestigkeit und hervorragende Stabilität unter rauen chemischen Umgebungen.

Dichtes Aluminiumoxid und dichter Cordierit

Geringe Wasseraufnahme (0–5 %), hohe Dichte, hohe Wärmekapazität, große spezifische Oberfläche, höhere thermische Effizienz, stark säure-, silikon- und salzhemmend. Niedrige BlockrateSiliziumkarbidkeramik

Siliziumkarbid zeichnet sich durch seine Härte, seinen hohen Schmelzpunkt und seine hohe Wärmeleitfähigkeit aus. Es behält seine Festigkeit bei Temperaturen bis zu 1400 °C und bietet eine hervorragende Verschleißfestigkeit und Temperaturwechselbeständigkeit. Aufgrund seines niedrigen Wärmeausdehnungskoeffizienten und seiner guten Thermoschockbeständigkeit sowie seiner hervorragenden mechanischen und chemischen Stabilität in Umgebungen mit erhöhten Temperaturen hat es etablierte und weit verbreitete industrielle Anwendungen als Katalysatorträger und Heißgas- oder Metallschmelzfilter.

Cordierit-Keramik

Cordierit verfügt aufgrund seines intrinsisch niedrigen Wärmeausdehnungskoeffizienten (CET) über eine hervorragende Temperaturwechselbeständigkeit, gepaart mit relativ hoher Feuerfestigkeit und hoher chemischer Stabilität. Daher wird es häufig in industriellen Hochtemperaturanwendungen eingesetzt, wie zum Beispiel: Wärmetauscher für Gasturbinentriebwerke; Wabenförmige Katalysatorträger in Automobilabgassystemen.

Zirkonoxidkeramik Korund

Keramik Zirkonoxid kann ein ideales Material mit hoher Festigkeit und hoher Zähigkeit sein, wenn geeignete Zusammensetzungen wie Magnesiumoxid (MgO), Yttriumoxid (Y2O3) oder Calciumoxid (CaO) hinzugefügt werden, um eine ansonsten zerstörerische Phase zu kontrollieren Transformation. Die mikrostrukturellen Eigenschaften von Zirkonoxidkeramik machen es auch zu einem technischen Werkstoff der Wahl hinsichtlich Verschleiß- und Korrosionsbeständigkeit, Schadens- und Degradationstoleranz in einem breiten Anwendungsspektrum.

Korundkeramik

1, hohe Reinheit: Al2O3 > 99 %, gute chemische Beständigkeit

2, Temperaturbeständigkeit, Langzeiteinsatz bei 1600 °C, 1800 °C kurzfristig

3, Thermoschockbeständigkeit und gute Rissbeständigkeit

4, Schlickerguss, hochdichtes, hochreines Aluminiumoxid

FAQ

F: Sind Sie ein Handelsunternehmen oder Hersteller?

A: Wir sind im Werk. F: Werksbesichtigung möglich?

A: Ja, Sie sind herzlich eingeladen, unsere Fabrik zu besuchen. F: Wird ein OEM-Service angeboten?

A:JaF: Ihre Produktzertifizierungen?

A: ISO 9001, SGSQ: Wie bezahle ich meine Bestellung?

A: Wir akzeptieren T/T & L/CQ: Wie lange ist die Vorlaufzeit?

A: 15–30 Tage nach der ersten Zahlung. F: Akzeptiert Ihr Unternehmen Anpassungen?

A: Ja, wir passen alle Produkte und Materialien an die individuellen Kundenbedürfnisse und -spezifikationen an. F: Stellen Sie Muster zur Verfügung? Ist es kostenlos oder extra?

A: Ja, es ist kostenlos

Prev: Voc-Keramikkatalysatorträger mit Wabenstruktur, Keramiksubstrat mit Wabenstruktur

Nächste: Sefu China Metallsubstratherstellung SCR Wabenkeramik Doc Keramikwabenträger Doc Katalysatorsubstrat

Unser Kontakt

![[Qisong] Quadratisches metallisches Wabensubstrat für industrielle Reinigungssysteme](/uploads/s/d9d577e2dcef453d8b6922c4cec2ee44.webp)

![[Qisong] China Auto Parts Wabenförmiges metallisches Monolithsubstrat für Katalysatoren](/uploads/s/9e057ff538af400eae4ea4d1475c380f.webp)

![[Qisong] Metallisches Wabensubstrat für Fahrzeuge](/uploads/s/54d8cbce014f4bbcb51928ca6a7d68a8.webp)